Le fonctionnement d’un échangeur à plaques est basé sur un système d’alvéoles, qui définissent les différents chemins empruntés par les fluides primaires et secondaires.

Le principal avantage d’un tel échangeur ? Sa compacité, qui fait qu’on en retrouve notamment dans l’industrie agroalimentaire.

Explications !

Fonctionnement d’un échangeur à plaques

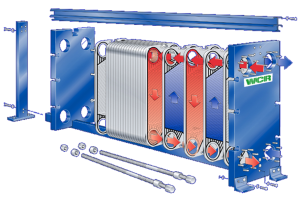

Schéma de fonctionnement d’un échangeur à plaques. Crédit : Wikimédia

Comme son nom l’indique, un échangeur de chaleur à plaques est constitué … de plaques, en aluminium, en acier inoxydable ou en matériau synthétique.

Assemblées entre elles par soudage, par brasure ou à l’aide de joints, elles sont de faible épaisseur (entre 0,1 mm et 0,8 mm) et séparées par de très faibles espaces (entre 5 et 10 mm).

L’enjeu pour un échangeur à plaques ? Maximiser l’échange convectif.

Pour cela, les plaques peuvent être fabriquées gaufrées.

Cela permet de créer une turbulence à l’intérieur de l’échangeur, et donc d’améliorer les performances.

Dans un échangeur de chaleur, les courants entre les fluides primaires et secondaires peuvent être parallèles, opposés ou croisés.

Dans le cas du fonctionnement d’un échangeur de chaleur à plaques, ils sont presque toujours croisés.

Ainsi, un fluide circule dans les conduits pairs, pendant que l’autre circule dans les conduits impairs. Le transfert d’énergie calorifique se fait sur toute la surface des plaques.

Des joints en polymère

Échangeur de chaleur à plaques et joints Alfa Laval

Les échangeurs de chaleur à plaques permettent d’obtenir un ratio surface d’échange / volume très élevé, ce qui contribue à leur succès grandissant, notamment dans le secteur industriel et dans le bâtiment.

Ils sont principalement utilisés pour des transferts de chaleur entre deux fluides de même nature : gaz/gaz ou liquide/liquide.

Pour compléter le fonctionnement des échangeurs à plaques, des joints sont installés.

Fabriqués en polymère dans la plupart des cas, ils assurent un double rôle : l’étanchéité des pièces d’une part, et la répartition des fluides dans l’échangeur d’autre part.

Ces joints ne résistent pas à toutes les conditions d’utilisation.

Pour des applications plus exigeantes à des températures et pressions élevées, on peut se diriger vers des modèles à plaques brasées ou soudées.

Les avantages d’un échangeur de chaleur à plaques

Le fonctionnement d’un échangeur de chaleur à plaques procure de nombreux avantages.

Citons notamment :

- Le peu de maintenance nécessaire, surtout comparé à d’autres solutions d’échange de chaleur — même si des opérations de nettoyage des plaques sont évidemment nécessaires ;

- Un fonctionnement simple, au service d’une fiabilité reconnue ;

- Une durée de vie importante, combinée à une rareté des pannes constatées ;

- La possibilité d’utiliser de nombreux matériaux différents et donc de nombreuses applications possibles ;

- Une belle rentabilité pour les débits d’air inférieurs à 5 000 m3/h ;

- Des performances élevées, notamment dans la récupération de chaleur ;

- Une compacité sans égale !

Quelques inconvénients tout de même : un échangeur à plaques fonctionne souvent sans système de by-pass.

Il n’y a donc pas de régulation de température, ce qui peut faire naître un risque de surchauffe en été.

De même, en hiver, le givre pouvant être dangereux, il faut surveiller la régulation.

Enfin, si les pannes sont rares, elles peuvent causer des fuites. À surveiller !